分类:行业新闻 发布时间:2026-02-11 08:17:28

在现代工业厂房、地下车库、商业空间及高端仓储设施中,环氧地坪因其卓越的耐磨性、抗压性、防尘性和美观度,已成为地面装饰与功能提升的首选方案。然而,许多项目在施工后不久便出现起泡、脱层、开裂等质量问题,究其原因,往往并非材料本身缺陷,而是施工流程缺乏标准化管理。一套科学、严谨、可复制的环氧地坪施工流程,是确保工程质量稳定的核心保障。

施工前的准备工作是整个流程的基石。基层处理的质量直接决定了环氧涂层的附着力和使用寿命。混凝土基层必须达到足够的强度,通常要求C25以上,且养护期不少于28天。施工前需对地面进行全面检查,清除浮灰、油污、旧漆皮及松散颗粒。对于存在裂缝或坑洞的区域,应采用专用修补砂浆进行填补并打磨平整。若地面含水率过高,还需采取通风干燥或使用除湿设备,确保含水率低于8%。此外,伸缩缝的处理不可忽视,应沿缝切割V型槽,清理干净后填充弹性密封胶,再用玻璃纤维布覆盖,防止应力传递导致涂层开裂。

在基层处理达标后,底涂施工随即展开。底涂材料通常为低粘度环氧树脂,具有良好的渗透性和润湿性。施工时需采用滚筒或刮板均匀涂布,确保每一寸地面都被充分浸润。底涂的作用不仅是增强涂层与基层的粘结力,还能封闭基层毛细孔,防止后续涂层中的气泡产生。施工环境温度应控制在10℃至35℃之间,相对湿度不宜超过85%,否则会影响固化效果。底涂完成后需静置固化,时间根据产品说明一般为8至12小时,期间严禁人员踩踏或堆放物料。

中涂施工是构建地坪厚度与强度的关键环节。中涂层通常由环氧树脂与石英砂、滑石粉等填料混合而成,通过批刮方式施工。根据设计要求,可进行多道批刮,每道厚度控制在0.5至1毫米之间,总厚度可达2至3毫米。批刮过程中需注意边缘的顺滑过渡,避免出现刀痕或堆积现象。每道中涂施工后均需进行打磨处理,去除表面凸起和杂质,同时增加层间附着力。打磨完成后,必须彻底清理粉尘,可采用工业吸尘器配合湿拖方式,确保无残留颗粒影响面涂质量。

面涂施工是环氧地坪的“面子工程”,直接决定最终的视觉效果和使用性能。面涂材料分为溶剂型、无溶剂型和水性三种,目前无溶剂型因环保性和高固含量更受市场青睐。施工方式主要有滚涂、镘涂和喷涂三种,其中镘涂适用于大面积无缝施工,能形成致密光滑的镜面效果。面涂通常分两道进行,第一道为底色层,第二道为罩光层,后者可增强耐磨性和光泽度。施工过程中需严格控制涂料配比,搅拌均匀后静置消泡再投入使用。环境洁净度至关重要,施工现场应封闭管理,避免灰尘、蚊虫等污染物落入未固化的涂层表面。

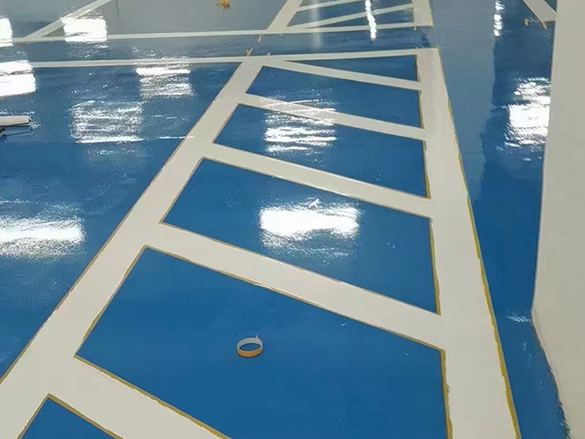

特殊功能区域的处理体现了施工的专业性。对于车行通道或重型设备区域,需在中涂阶段增加金刚砂或金属骨料,提升抗冲击和耐磨性能。坡道区域则需制作防滑纹理,可通过撒播防滑颗粒或使用压花工艺实现。颜色分区标识、导引线、停车位划线等功能性元素,应在面涂固化后采用专用划线漆精确施作。这些细节不仅提升了地坪的实用性,也增强了整体空间的秩序感与专业形象。

施工后的养护管理常被忽视,却是保障地坪寿命的重要一环。刚完成的环氧地坪虽表面干燥,但内部仍在持续固化,通常需要7天左右才能达到最佳性能。在此期间,应禁止重物碾压、尖锐物品划伤及化学品接触。建议设置临时警示标志,并安排专人巡查。日常维护中,应避免使用强酸强碱清洁剂,推荐使用中性清洁液配合软质拖把进行清洁。对于意外污染,应及时清理,防止渗透腐蚀。定期打蜡或涂覆保护剂,可有效延长地坪光泽度和使用寿命。

环氧地坪施工是一项系统工程,涉及材料科学、环境控制、工艺技术和现场管理等多个维度。每一个环节的疏忽都可能成为质量隐患的源头。真正的标准化不仅体现在操作步骤的规范上,更在于对细节的极致把控和对标准的持续坚守。当施工团队将每一道工序都视为不可妥协的底线,当每一个现场都成为品质的见证,环氧地坪才能真正实现从“地面”到“艺术”的跨越,在时间的考验中始终如新。